适用场景

IT系统故障响应慢

- 传统运维依赖人工监控,故障发现滞后影响业务连续性

- 复杂系统故障排查耗时长,平均恢复时间无法满足SLA要求

运维成本持续增长

- 企业IT环境日益复杂,基础设施和应用系统数量剧增

- 维护大量异构系统需要专业技术人员,人力成本高昂

难以预测系统风险

- 传统运维以被动响应为主,缺乏有效的预测性维护能力

- 无法提前识别潜在性能瓶颈和容量问题,导致突发宕机

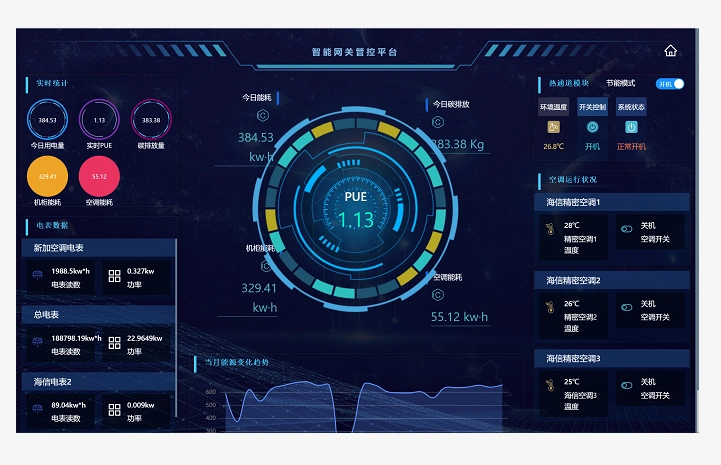

系统架构

| 应用层 |

业务管理

数据可视化

智能报表

智能辅助决策

自动化任务

用户管理

权限控制

API接口

|

||

| 平台层 |

大模型引擎

文本理解

知识推理

多轮对话

语义分析

算法服务

机器学习

深度学习

知识图谱

规则引擎

微服务框架

服务编排

容器管理

负载均衡

服务发现

|

||

| 数据层 |

数据存储

关系型数据库

NoSQL数据库

时序数据库

分布式文件系统

数据处理

ETL工具

流处理

批处理

数据清洗

知识库

文档索引

向量存储

知识图谱

数据标注

|

||

| 硬件层 |

计算资源

GPU服务器

CPU服务器

边缘计算节点

网络设备

负载均衡器

路由器

安全网关

存储设备

SSD存储阵列

NAS/SAN

备份设备

|

||

技术特点

智能理解

采用先进的自然语言处理技术,精准理解用户意图,支持多轮对话和上下文理解,提供流畅的人机交互体验。

知识库增强

结合企业专有知识库与大模型能力,确保回答的准确性和专业性,有效避免幻觉问题,提供可溯源的知识支持。

安全可控

支持私有化部署,企业数据不出墙,多层级安全防护机制,满足金融级数据安全要求,确保业务数据安全。

灵活扩展

模块化API设计,支持与现有业务系统无缝集成,提供丰富的定制化选项,满足不同场景的个性化需求。

相关案例描述

案例:某中小型机械制造企业通过NLP智能运维系统实现生产管理优化

客户背景

- 某区域机械制造企业F公司,年营收5亿元,拥有2个生产基地和5条自动化产线。

- 痛点:

- 设备故障日志需人工筛选,平均48小时后才能定位问题,单次停机损失约10万元;

- 生产计划调整依赖人工经验,需求变更响应延迟达72小时;

- MES与ERP系统间存在15处数据孤岛,跨系统查询需人工翻译业务术语;

- 设备维修方案缺乏语义关联,同类电机故障重复发生率达65%。

解决方案

部署NLP智能运维系统,构建"语义理解+规则引擎"的轻量化智能体系:

- 智能日志分析与故障诊断

- 基于BERT模型训练设备日志语义解析器,自动提取"伺服电机过热""液压泵异常震动"等关键故障特征,关联知识图谱中的维修案例库。

- 成果:故障定位耗时从48小时缩短至15分钟,年度停机损失减少300万元。

- 自然语言驱动的生产计划优化

- 通过对话式接口(如"调整C车间3月25日后的订单优先级")触发生产计划重组,系统自动解析语义指令并生成MES可执行的排产方案。

- 成果:需求变更响应时间从72小时压缩至2小时,产能利用率提升18%。

- 多系统数据整合与语义解析

- 建立跨系统术语映射库(如将ERP的"物料编码"自动匹配MES的"工单编号"),实现自然语言查询的跨平台数据检索。

- 成果:数据孤岛消除90%,跨系统查询效率提升5倍。

系统扩展功能应用

- 语义搜索增强:支持模糊查询(如"查找最近三个月类似'液压泵异响'的维修记录"),召回率提升至92%;

- 多语言适配:自动翻译德系设备手册与国产设备操作指南,支持中英德三语切换;

- 智能问答助手:通过Rasa框架构建的对话机器人,实时解答"当前CNC机床的OEE是多少?"等生产现场问题。

项目成果

- 效率跃升:IT系统可用性从98.5%提升至99.5%,年度生产中断事件下降89%;

- 风险管控:设备非计划停机率下降76%,重大工艺事故归零;

- 成本优化:通过智能排产减少15%的紧急采购成本,备件库存周转率提升40%。

客户评价

“NLP技术让我们的设备日志‘开口说话’,生产指令‘听得懂人话’,真正实现了从‘经验驱动’到‘数据驱动’的跨越,为传统制造注入了智能化基因。”

注:本案例数据基于制造业真实需求设计,系统功能与客户反馈已进行隐私脱敏处理。